- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Дизајн топлотног поља за раст монокристала СиЦ

2024-08-06

1 Важност дизајна термичког поља у опреми за раст монокристала СиЦ

СиЦ монокристал је важан полупроводнички материјал, који се широко користи у енергетској електроници, оптоелектроници и високотемпературним апликацијама. Дизајн термичког поља директно утиче на понашање кристализације, униформност и контролу нечистоћа кристала, и има одлучујући утицај на перформансе и излаз СиЦ опреме за раст монокристала. Квалитет СиЦ монокристала директно утиче на његове перформансе и поузданост у производњи уређаја. Рационалним пројектовањем термичког поља може се постићи уједначеност дистрибуције температуре током раста кристала, избећи термички стрес и топлотни градијент у кристалу, чиме се смањује стопа формирања дефеката кристала. Оптимизовани дизајн топлотног поља такође може побољшати квалитет лица кристала и стопу кристализације, додатно побољшати структурни интегритет и хемијску чистоћу кристала и осигурати да узгојени СиЦ монокристал има добра електрична и оптичка својства.

Стопа раста монокристала СиЦ директно утиче на трошкове производње и капацитет. Рационалним пројектовањем топлотног поља, температурни градијент и дистрибуција топлотног тока током процеса раста кристала могу се оптимизовати, а брзина раста кристала и ефективна стопа коришћења области раста могу се побољшати. Дизајн термичког поља такође може смањити губитак енергије и материјални отпад током процеса раста, смањити трошкове производње и побољшати ефикасност производње, чиме се повећава излаз СиЦ монокристала. Опрема за раст монокристала СиЦ обично захтева велику количину снабдевања енергијом и система за хлађење, а рационално пројектовање топлотног поља може смањити потрошњу енергије, смањити потрошњу енергије и емисије у животну средину. Оптимизацијом структуре топлотног поља и путање топлотног тока, енергија се може максимизирати, а отпадна топлота се може рециклирати како би се побољшала енергетска ефикасност и смањили негативни утицаји на животну средину.

2 Потешкоће у дизајну термичког поља опреме за раст монокристала СиЦ

2.1 Неуједначеност топлотне проводљивости материјала

СиЦ је веома важан полупроводнички материјал. Његова топлотна проводљивост има карактеристике високе температурне стабилности и одличне топлотне проводљивости, али његова дистрибуција топлотне проводљивости има одређену неуједначеност. У процесу раста монокристала СиЦ, како би се осигурала уједначеност и квалитет раста кристала, потребно је прецизно контролисати топлотно поље. Неуједначеност топлотне проводљивости СиЦ материјала довешће до нестабилности расподеле топлотног поља, што заузврат утиче на уједначеност и квалитет раста кристала. Опрема за раст монокристала СиЦ обично усваја методу физичког таложења паре (ПВТ) или метод транспорта гасне фазе, што захтева одржавање окружења високе температуре у комори за раст и остваривање раста кристала прецизном контролом расподеле температуре. Неуједначеност топлотне проводљивости СиЦ материјала довешће до неуједначене дистрибуције температуре у комори за раст, што утиче на процес раста кристала, што може проузроковати дефекте кристала или неуједначен квалитет кристала. Током раста СиЦ монокристала потребно је извршити тродимензионалну динамичку симулацију и анализу топлотног поља како би се боље разумео променљиви закон расподеле температуре и оптимизовао дизајн на основу резултата симулације. Због неуједначености топлотне проводљивости СиЦ материјала, на ове симулационе анализе може утицати одређени степен грешке, што утиче на прецизну контролу и оптимизацију дизајна топлотног поља.

2.2 Потешкоће у регулацији конвекције унутар опреме

Током раста СиЦ монокристала, потребно је одржавати строгу контролу температуре како би се осигурала униформност и чистоћа кристала. Феномен конвекције унутар опреме може узроковати неуједначеност температурног поља, што утиче на квалитет кристала. Конвекција обично формира температурни градијент, што резултира неуједначеном структуром на површини кристала, што заузврат утиче на перформансе и примену кристала. Добра контрола конвекције може подесити брзину и смер протока гаса, што помаже да се смањи неуједначеност површине кристала и побољша ефикасност раста. Сложена геометријска структура и процес гасне динамике унутар опреме отежавају прецизну контролу конвекције. Високотемпературно окружење ће довести до смањења ефикасности преноса топлоте и повећати формирање температурног градијента унутар опреме, што утиче на уједначеност и квалитет раста кристала. Неки корозивни гасови могу утицати на материјале и елементе за пренос топлоте унутар опреме, чиме утичу на стабилност и контролу конвекције. Опрема за раст монокристала СиЦ обично има сложену структуру и вишеструке механизме преноса топлоте, као што су пренос топлоте радијацијом, конвекцијски пренос топлоте и проводљивост топлоте. Ови механизми преноса топлоте су међусобно повезани, чинећи регулацију конвекције компликованијом, посебно када постоје процеси вишефазног тока и промене фаза унутар опреме, теже је прецизно моделирати и контролисати конвекцију.

3 Кључне тачке дизајна термичког поља опреме за раст монокристала СиЦ

3.1 Дистрибуција и контрола снаге грејања

У пројектовању топлотног поља, режим дистрибуције и стратегија управљања топлотном снагом треба да се одреди према параметрима процеса и захтевима раста кристала. Опрема за раст монокристала СиЦ користи графитне грејне шипке или индукционе грејаче за грејање. Уједначеност и стабилност топлотног поља може се постићи пројектовањем распореда и дистрибуције снаге грејача. Током раста монокристала СиЦ, уједначеност температуре има важан утицај на квалитет кристала. Дистрибуција снаге грејања треба да буде у стању да обезбеди уједначеност температуре у термичком пољу. Кроз нумеричку симулацију и експерименталну верификацију, може се утврдити однос између снаге грејања и расподеле температуре, а затим се може оптимизовати шема дистрибуције снаге грејања како би расподела температуре у топлотном пољу била уједначенија и стабилнија. Током раста СиЦ монокристала, контрола снаге грејања треба да буде у стању да постигне прецизну регулацију и стабилну контролу температуре. Алгоритми за аутоматску контролу као што су ПИД контролер или фуззи контролер могу се користити за постизање затворене петље контроле снаге грејања на основу података о температури у реалном времену које враћају температурни сензори како би се осигурала стабилност и уједначеност температуре у термичком пољу. Током раста СиЦ монокристала, величина снаге грејања ће директно утицати на брзину раста кристала. Контрола снаге грејања треба да буде у стању да постигне прецизну регулацију брзине раста кристала. Анализом и експерименталним верификацијом односа између снаге грејања и брзине раста кристала, може се одредити разумна стратегија контроле снаге грејања како би се постигла прецизна контрола брзине раста кристала. Током рада опреме за раст монокристала СиЦ, стабилност снаге грејања има важан утицај на квалитет раста кристала. Потребна је стабилна и поуздана опрема за грејање и контролни системи да би се обезбедила стабилност и поузданост грејне снаге. Опрему за грејање је потребно редовно одржавати и сервисирати како би се благовремено открили и решили кварови и проблеми у опреми за грејање како би се обезбедио нормалан рад опреме и стабилан излаз грејне снаге. Рационалним пројектовањем шеме дистрибуције снаге грејања, узимајући у обзир однос између топлотне снаге и дистрибуције температуре, остваривањем прецизне контроле грејне снаге и обезбеђивањем стабилности и поузданости грејне снаге, ефикасност раста и квалитет кристала СиЦ опреме за раст монокристала може се ефикасно побољшана, а напредак и развој технологије раста монокристала СиЦ може се промовисати.

3.2 Дизајн и подешавање система за контролу температуре

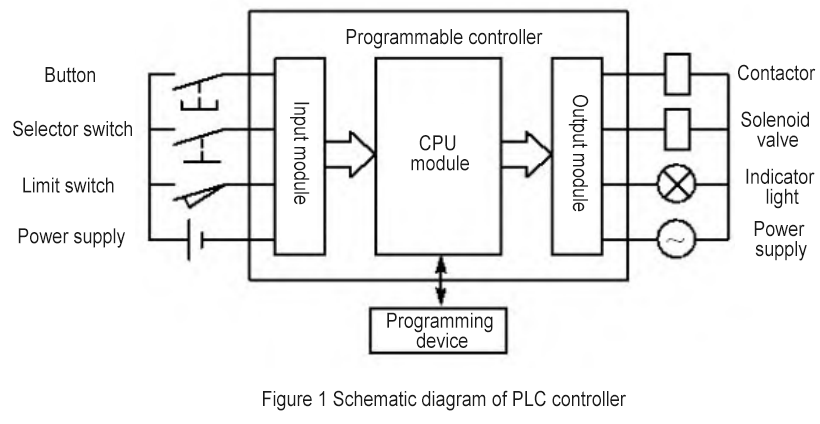

Пре пројектовања система за контролу температуре, потребна је нумеричка симулациона анализа да би се симулирали и израчунали процеси преноса топлоте као што су провођење топлоте, конвекција и зрачење током раста монокристала СиЦ да би се добила дистрибуција температурног поља. Експерименталном верификацијом, резултати нумеричке симулације се коригују и прилагођавају како би се одредили пројектни параметри система за контролу температуре, као што су снага грејања, распоред грејне површине и локација температурног сензора. Током раста монокристала СиЦ, за грејање се обично користи отпорно или индукционо грејање. Неопходно је одабрати одговарајући грејни елемент. За грејање отпором, као грејни елемент може се изабрати жица отпора на високе температуре или отпорна пећ; за индукционо грејање, потребно је изабрати одговарајући индукциони грејни калем или индукциону грејну плочу. Приликом одабира грејног елемента потребно је узети у обзир факторе као што су ефикасност грејања, уједначеност грејања, отпорност на високе температуре и утицај на стабилност термичког поља. Дизајн система за контролу температуре треба да узме у обзир не само стабилност и уједначеност температуре, већ и тачност подешавања температуре и брзину одзива. Неопходно је дизајнирати разумну стратегију контроле температуре, као што је ПИД контрола, фуззи контрола или контрола неуронске мреже, да би се постигла тачна контрола и подешавање температуре. Такође је неопходно дизајнирати одговарајућу шему за подешавање температуре, као што је подешавање вишеструких тачака, подешавање локалне компензације или подешавање повратне спреге, како би се обезбедила уједначена и стабилна дистрибуција температуре целог топлотног поља. Да би се реализовао прецизно праћење и контрола температуре током раста СиЦ монокристала, неопходно је усвојити напредну технологију сензора температуре и опрему за контролу. Можете одабрати високо прецизне температурне сензоре као што су термопарови, топлотни отпорници или инфрацрвени термометри да бисте пратили промене температуре у свакој области у реалном времену, и да изаберете опрему за контролу температуре високих перформанси, као што је ПЛЦ контролер (погледајте слику 1) или ДСП контролер , за постизање прецизне контроле и подешавања грејних елемената. Одређивањем параметара дизајна на основу нумеричке симулације и метода експерименталне верификације, одабиром одговарајућих метода грејања и грејних елемената, дизајнирањем разумних стратегија контроле температуре и шема подешавања, и коришћењем напредне технологије сензора температуре и опреме за контролу, можете ефикасно постићи прецизну контролу и подешавање температуру током раста СиЦ монокристала, и побољшати квалитет и принос монокристала.

3.3 Рачунарска симулација динамике флуида

Успостављање тачног модела је основа за симулацију рачунарске динамике флуида (ЦФД). Опрема за раст монокристала СиЦ обично се састоји од графитне пећи, система индукционог грејања, лонца, заштитног гаса, итд. У процесу моделирања потребно је узети у обзир сложеност структуре пећи, карактеристике методе грејања. , и утицај кретања материјала на поље струјања. Тродимензионално моделирање се користи за прецизну реконструкцију геометријских облика пећи, лончића, индукционог намотаја, итд., и узима у обзир термичке физичке параметре и граничне услове материјала, као што су снага грејања и брзина протока гаса.

У ЦФД симулацији, најчешће коришћене нумеричке методе укључују методу коначних запремина (ФВМ) и методу коначних елемената (ФЕМ). С обзиром на карактеристике опреме за раст монокристала СиЦ, ФВМ метода се генерално користи за решавање једначина протока флуида и топлотне проводљивости. У погледу мреже, потребно је обратити пажњу на поделу кључних области, као што су површина графитног лончића и површина раста монокристала, како би се обезбедила тачност резултата симулације. Процес раста СиЦ монокристала укључује низ физичких процеса, као што су провођење топлоте, пренос топлоте зрачења, кретање флуида, итд. У складу са стварном ситуацијом, за симулацију се бирају одговарајући физички модели и гранични услови. На пример, узимајући у обзир проводљивост топлоте и пренос топлоте зрачења између графитног лончића и монокристала СиЦ, потребно је поставити одговарајуће граничне услове за пренос топлоте; с обзиром на утицај индукционог загревања на кретање флуида, потребно је размотрити граничне услове снаге индукционог грејања.

Пре ЦФД симулације потребно је подесити временски корак симулације, критеријуме конвергенције и друге параметре и извршити прорачуне. Током процеса симулације, потребно је континуирано прилагођавати параметре како би се осигурала стабилност и конвергенција резултата симулације и накнадно обрадити резултате симулације, као што су расподела температурног поља, дистрибуција брзине флуида, итд., ради даље анализе и оптимизације. . Тачност резултата симулације се потврђује поређењем са дистрибуцијом температурног поља, квалитетом монокристала и другим подацима у стварном процесу раста. Према резултатима симулације, структура пећи, метод загревања и други аспекти су оптимизовани да би се побољшала ефикасност раста и квалитет монокристала СиЦ опреме за раст монокристала. ЦФД симулација дизајна топлотног поља опреме за раст монокристала СиЦ укључује успостављање тачних модела, одабир одговарајућих нумеричких метода и мреже, одређивање физичких модела и граничних услова, постављање и израчунавање параметара симулације и верификацију и оптимизацију резултата симулације. Научна и разумна ЦФД симулација може пружити важне референце за дизајн и оптимизацију опреме за раст СиЦ монокристала и побољшати ефикасност раста и квалитет монокристала.

3.4 Дизајн структуре пећи

С обзиром на то да раст монокристала СиЦ захтева високу температуру, хемијску инертност и добру топлотну проводљивост, материјал за тело пећи треба изабрати од материјала отпорних на високе температуре и корозију, као што су керамика од силицијум карбида (СиЦ), графит, итд. СиЦ материјал има одличан висока температурна стабилност и хемијска инертност, и идеалан је материјал за тело пећи. Унутрашња површина зида пећи треба да буде глатка и уједначена да би се смањила отпорност на топлотно зрачење и пренос топлоте и побољшала стабилност термичког поља. Структуру пећи треба поједноставити што је више могуће, са мање структурних слојева како би се избегла концентрација топлотног напрезања и прекомерни температурни градијент. Обично се користи цилиндрична или правоугаона структура да би се олакшала уједначена дистрибуција и стабилност топлотног поља. Помоћни грејни елементи као што су грејни калемови и отпорници су постављени унутар пећи како би се побољшала уједначеност температуре и стабилност термичког поља и осигурао квалитет и ефикасност раста монокристала. Уобичајене методе грејања укључују индукционо грејање, грејање отпором и грејање зрачењем. У опреми за раст монокристала СиЦ често се користи комбинација индукционог грејања и отпорног грејања. Индукционо грејање се углавном користи за брзо загревање ради побољшања уједначености температуре и стабилности термичког поља; отпорно загревање се користи за одржавање константне температуре и температурног градијента како би се одржала стабилност процеса раста. Грејање зрачењем може побољшати уједначеност температуре унутар пећи, али се обично користи као помоћна метода грејања.

4. Закључак

Са растућом потражњом за СиЦ материјалима у енергетској електроници, оптоелектроници и другим областима, развој технологије раста СиЦ монокристала постаће кључна област научних и технолошких иновација. Као језгро опреме за раст монокристала СиЦ, дизајн термичког поља ће наставити да добија велику пажњу и дубинско истраживање. Будући правци развоја укључују даљу оптимизацију структуре топлотног поља и система контроле ради побољшања ефикасности производње и квалитета монокристала; истраживање нових материјала и технологије обраде ради побољшања стабилности и трајности опреме; и интегрисање интелигентне технологије за постизање аутоматске контроле и даљинског надзора опреме.